Деснол представил топ-4 отраслей, задающих эталонные подходы к цифровизации ТОиР

В 2024 г. промышленные предприятия стали больше фокусироваться на цифровизации процессов управления активами с учетом полного ремонтного цикла во всей производственной цепочке, а также всего жизненного цикла активов. Техническое обслуживание и ремонт (ТОиР) оборудования все чаще выходит за рамки отдельной бизнес-функции, ложась в основу стратегических задач российских предприятий по снижению производственных издержек и операционных расходов, построению эффективной системы KPI, повышению производительности труда и прозрачности в производственных процессах. Об этом говорят проекты автоматизации процессов управления активами в ГК «Агропромкомплектация», «Нэфис Косметикс», Иркутской нефтяной компании (ИНК) и «Удоканской меди».

До старта проекта комплексной цифровизации процессов управления активами на пилотном объекте ГК «Агропромкомплектация» — им стал «Курский мясоперерабатывающий завод», одно из самых высокотехнологичных предприятий мясопереработки в России и Европе — руководство компании решило проанализировать и описать абсолютно все этапы ремонтного цикла по всей цепочке производства. Команда проекта уделила особое внимание не только цифровой, но и методологической составляющей, подготовка к которой потребовала порядка шести месяцев и внимание 1500 специалистов технического департамента, включая технические службы и производственный персонал.

Такой основательный подход помог предприятию не только сформировать качественную основу для тиража EAM-системы «1С:ТОИР Управление ремонтами и обслуживанием оборудования КОРП» еще на шести ключевых заводах группы компаний «Агропромкомплектация» (тираж начался в декабре 2024 г.), но и привести к первым быстрым эффектам цифровой трансформации. Так, доля затрат на аварийные ремонты снизилась с 80 до 20% — это позволило повысить эффективность планирования материально-технического обеспечения (МТО) и снизить цены. Доля аварийных ремонтов относительно плановых сократилась с 70 до 15%, что качественно отразилось на повышении эффективности работы персонала. Предприятие также добилось снижения количества поломок оборудования на 30%, увеличило детализацию, повысило точность прогнозирования и обеспечения потребности в товарно-материальных ценностях (ТМЦ) на горизонте года. Такие результаты помогли создать целевую модель склада для проведения ремонтных работ с потенциалом снижения 12%.

Один из крупнейших российских производителей бытовой химии и косметической продукции компания «Нэфис Косметикс» (производит такие известные на рынке массмаркета бренды, как BiMAX, Sorti, AOS и Биолан) не только сместила фокус с оптимизации системы планирования ремонтов на оптимизацию общей системы планирования производства, но и пересмотрела главную цель проекта автоматизации процессов управления активами с помощью 1С:ТОИР КОРП от Деснола, разработчика и интегратора EAM-системы.

Если еще в начале проекта главным индикатором успешной реализации проекта служила оптимизация затрат на ремонтную деятельность, то в результате реализации проекта на первый план вышел более измеримый KPI — достижение 100% коэффициента технической готовности (КТИ) оборудования. Такое решение было продиктовано необходимостью синхронизации планов продаж, производства и технического обслуживания.

На конкурс корпоративной автоматизации управления и учета «1С:Проект года» предприятие вышло с сокращением трудозатрат в подразделениях на 5–10%, длительности ремонтов оборудования — на 15%, длительности простоев оборудования — на 15–20%. Коэффициент готовности оборудования при этом повысился на 40–50%, а срочные закупки ТМЦ сократились на 10%. Экономия бюджета на плановые закупки оборудования составила 10%.

Еще один яркий пример комплексного подхода к организации ремонтной деятельности — проект цифровой трансформации управления активами в ИНК, главной целью которого стало создание единой интегрированной экосистемы для повышения эффективности управления активами и обеспечения эксплуатационной и технической целостности предприятия. ИНК ставит акцент на ресурсном планировании и развитии риск-ориентированного подхода, который должен стать лейтмотивом всех этапов жизненного цикла актива, включая этап проектирования сложных инженерных систем.

В рамках проекта перехода с редакции 1.3 на версию 3.0 решения 1С:ТОИР КОРП, который шел совместно с компанией «Деснол», предприятие полностью пересмотрело архитектуру информационных систем, построенных на платформе «1С:Предприятие». К участию в проекте привлекались опытные методологи, ранее работавшие в том числе с зарубежными продуктами. Отдельное внимание, помимо расширения функциональности EAM-решения, команда проекта уделила интеграции 1С:ТОИР КОРП с более чем десятком внешних решений, включая приложения и сервисы, для обеспечения ресурсного планирования, управления надежностью, персоналом, подрядчиками, проектами и строительством, МТО, складским хозяйством и автотранспортом.

К 2026–2027 гг. предприятие планирует полностью уйти от бумажных процессов в ТОиР, а также уже рассматривает отдельные решения для анализа надежности активов — RBI и «1С:RCM Управление надежностью» разработчика и интегратора системы компании «Деснол» (продукт входит в экосистему 1С:ТОИР и предусматривает возможность подключить сервис предиктивной аналитики для предупреждения аномалий и отказов в работе оборудования). ИНК уже получила первые качественные и количественные эффекты от реализации проекта и сократила на 25% продолжительность ремонтов и связанных с ними простоев оборудования.

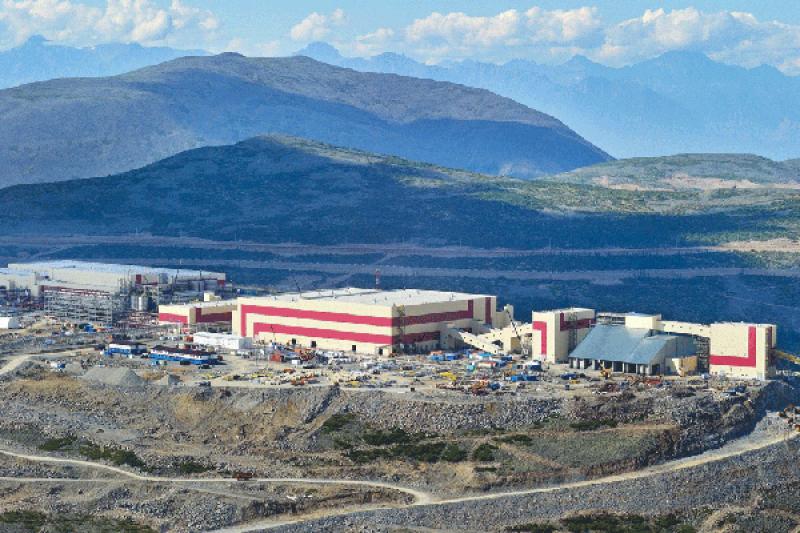

Особенностью проекта на «Удоканской меди» стало внедрение 1С:ТОИР КОРП на этапе формирования единого ИТ-ландшафта горно-металлургического предприятия. Перед командами проекта как со стороны производства, так и со стороны интегратора «Деснола» стояла задача объединить в единое информационное поле действующие промышленные объекты и запускаемые во время реализации проекта производственные мощности. Кроме этого, проект предусматривал гибкие решения команд для синхронизации данных EAM-системы с другими продуктами, разработанными на платформе «1С:Предприятие» — 1С:ERP. УХ, 1С:ЗУП, 1С:УАТ.

С помощью интеграции 1С:ТОИР КОРП с автоматизированной системой фиксации показателей технологического оборудования АПиХД обеспечена передача фактических показателей работы оборудования, данных по простоям и параметрам эксплуатации. Это позволило автоматизировать создание ремонтных заявок при авариях и актуализировать графики ППР с учетом реальных производственных условий и процессов. Система учитывает характерные для горно-металлургического комплекса экстремальные условия эксплуатации (низкие температуры, повышенная запыленность), специфические требования к ремонтному циклу дробильного и обогатительного оборудования, создан инструмент управления резервным парком оборудования.

В результате проекта рост производительности труда составил 17%. Интеграция с АСУ ТП позволила ускорить получение данных по наработке на 75%. Значительно снизилась трудоемкость планирования и проведения ремонтов оборудования, планирования ресурсов — на 65%. Время на подготовку данных для формирования бюджета сократилось на 80%.

В планах «Удоканской меди» — создать единую экосистему управления активами и завести в ее контур данные систем метрологической службы, диспетчеризации и мобильного приложения для учета контролируемых показателей эксплуатации при обходах. Также в развитии экосистемы предусмотрены интеграции 1С:ТОИР КОРП с системой охраны труда и АСУ ГР. В перспективе рассматривается внедрение RCM-подхода (Reliability-Centered Maintenance) для контроля и обеспечения надежности критически важного оборудования горно-обогатительного комплекса, а также технологий искусственного интеллекта для предиктивной аналитики и предупреждения отказов оборудования.

Интересные ссылки

- «Росатом» призвал к созданию единой цифровой архитектуры для ЖКХ на форуме «Города будущего»

- За последние 5 лет интерес российских коммерсантов к ИИ вырос в 31 раз

- «Телфин» обновил возможности сервиса «Сообщение по итогам звонка»

- Совокупная стоимость владения (Total Cost Ownership, TCO) на примере Bercut ESB

- В АЛРОСА выбрали СУБД Tantor Postgres – прошёл этап тестирования